強い会社の着眼点(第19回)

古いルーターはリスクフル!買い替えポイントは?

公開日:2017.02.14

経営課題を解決するデザイン・シンキングを解説する連載の第2回は、新型シンクを開発したクリナップの後編です。画期的なアイデアだけにその実現にはさまざまなハードルが待ち受けていました。それを全社で乗り越えたクリナップの軌跡を振り返ります。

CASE STUDY 01 クリナップ(後編)

システムキッチン「クリンレディ 流レールシンク」の開発

クリナップが2015年7月に販売したシステムキッチン「クリンレディ」の新機能「流レールシンク」(ながれーるしんく)はユーザーでさえも気付かなかったニーズに注目し、ヒット商品になった。

プロジェクトチームの開発本部開発1部の小堀淳司・デザイン課係長(右)と開発本部開発1部の間辺慎一郎・デザイン課主任

デザインや企画部門など約10人のメンバーで開発プロジェクトがスタートしたのは2013年春だった。国内で初めてシステムキッチンを手がけ、ステンレスの独特な加工技術も備える同社だが、最近のシステムキッチンの姿はほとんど変わっていなかった。

「そのため今回の開発に当たっては、今までにない商品をゼロから創り上げようとする期待が社内で高まっていた」とプロジェクトを担当した開発本部開発1部の小堀淳司・デザイン課係長は言う。

まずはメンバー以外の社員にも依頼し、自宅でのシステムキッチンの使用状況を写真に撮ってもらった。合計400枚ほどの写真を見るとシンク内に生ゴミや汚れがあったが、そのときは当たり前と感じていた。排水口のぬめりや臭いといった課題は以前からあり、特別に珍しいわけでなかったからだ。

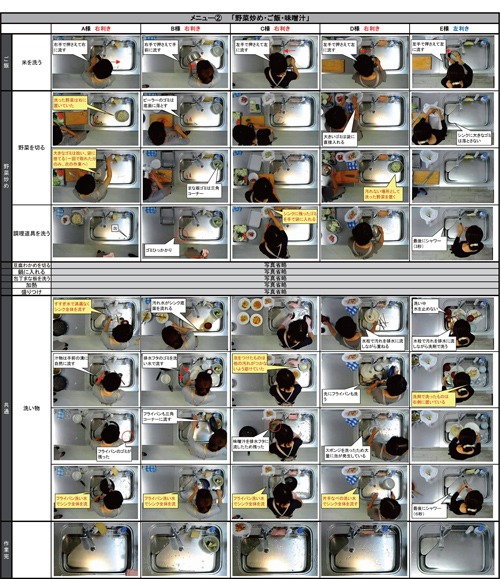

システムキッチンの活用状況を写真に撮って、それぞれの場面での課題などを分析した

その考えが変わったのが、定期的に開催していた主婦モニターのときだった。シンクに残った生ゴミをどう処理しているか聞いたところ、「気持ちが悪い」「イライラする」といった答えが次々に出てきたからだ。シャワーの付いた水栓を使ったり、ゴム手袋まで利用して取り除いたりする人もいた。

そこで生ゴミや汚れの処理に再度注目。蛇口からの水の流れで自然に生ゴミが排水口まで流れ、掃除しやすいシンクを持ったシステムキッチンといった開発テーマを打ち出し、社内でプレゼンテーションした。ところが社内からは、生ゴミが流れることがどこまで売れ行きにつながるかを疑問視する声が聞こえてきた。主力商品のクリンレディであり、開発投資もかかるだけに、慎重な意見が多かったのだ。

そうした声に応えるためにも、プロジェクトチームはシンクの試作を何度も重ね、社内に納得してもらえるだけのデータを集めようとした。「蛇口から流れる水の勢いをどう制御すれば、生ゴミが排水口までうまく流れるのか。論理的に考えてシンクの底部の角度を見直し、溝を付けたり、形状を作り直したりしていった。そうした中から、水が手前に流れるようにして、排水口を左隅に配置するといったデザインが出来上がった」(開発本部開発1部の間辺慎一郎・デザイン課主任)

採用されなかったシンクの形状。排水口までの溝の幅が広かったため、水の勢いがなくなり生ゴミが停滞。洗い物を置く場所も限られる

採用されたシンクの形状。溝の幅や深さ、コーナーの丸みなどを調整し、生ゴミが勢いよく流れるようにした。洗い物を置く場所を確保しつつ、排水カゴの容量を確保するため、排水口を三角形に変更

樹脂製の最終的な試作品を社内で発表したものの、これも社内から不評だったという。「生ゴミがユーザーの手前に流れてくるのは気持ちが悪く、受け入れられないのではないか」といった意見もあった。

ところが主婦モニターに試作品を実験してもらうと、好意的で前向きな声が寄せられた。「生ゴミがスピーディーに流れていく様子が気持ちいいし面白い」といった声が相次いだ。生ゴミがシンクの手前に流れることについても、「きれいになるのであれば気にしない」のだそうだ。こうした主婦モニターの意見を社内で伝えると、反対していた声はぴたりとなくなり、2013年11月に正式に開発のゴーサインが出た。

\ かんたん入力で登録完了 /

執筆=日経デザイン編集部 大山 繁樹

【T】

ビジネス課題を創造的に解決するデザイン・シンキング