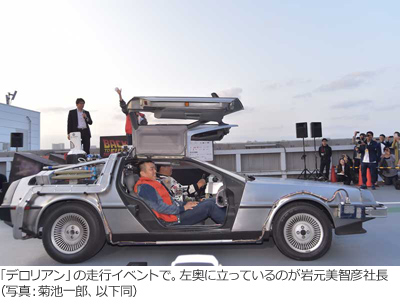

不要な衣料品やおもちゃなどを回収して燃料にする技術とネットワークを生み出したベンチャー企業、日本環境設計を経営する岩元美智彦社長。連載3回目はリサイクルビジネスとの出合いと自ら取り組むことにしたきっかけについて聞いた(聞き手は、トーマツ ベンチャーサポート事業統括本部長、斎藤祐馬氏)。

そしてリサイクル材で作ったシャツや、いろんなものにそのマークを付けて販売しているのです。消費者は、同じものであれば蜂のマークが付いたものを買いましょうと、それでいらなくなったら蜂のマークの付いたボックスに入れましょうという行動に自然となっていくわけです。すでにこのブランド製品の販売で数千万円という利益が出るようになりました。うちにはすでに全国に回収拠点がありますから、蜂のマークは認知がどんどん高まっている。

仮にこれから競合が出てきて、サルさんやカニさんのマークが登場してももう遅いわけです。セブン&アイ・グループやイオンですでに蜂くんが設置されています。しかも、それがどんどん広がっている。こういうビジネスモデルなんですね。

斎藤:売り上げと利益がほぼ一緒というのは?

岩元:いや、まだまだ小さいので。売り上げが約5億円で、粗利が5億円に近いという感じでしょうか。

斎藤:内訳はどうなっているのですか。メーンはリサイクル燃料や容器を売っているということなのでしょうか?

岩元:仕組みとしては5~6つあって、それがだいたい均等に回っているという感じです。

まずは回収ボックスを企業に買ってもらっています。それから再生エタノールが売れますよね。そこから作ったプラスチックを売りますね。また次は容器を作ります。それで蜂のマークのブランド製品がありますね。さらにそのブランドロゴをポスターなどに使いたいとなれば、広告費用がもらえるんですね。こういう全体のモデルがあって、それぞれから収益を少しずつ上げている。それが今米ハーバード大学でも評価されているようで、今度講演に行くことになっています。

斎藤:この全体像は一体どのように生まれたのですか?

岩元:私はもともと繊維商社で働いていました。そこでペットボトルからポリエステルを作るという仕事に携わった時期があったんです。当時、容器包装リサイクル法というものができて、ペットボトルを回収するのは自治体で、それをリサイクル業者がリサイクルし、それを合繊メーカーが買う。そういう流れなのですが、一般の消費者は何のためにペットボトルをリサイクルしているか分からないわけです。

岩元:私はもともと繊維商社で働いていました。そこでペットボトルからポリエステルを作るという仕事に携わった時期があったんです。当時、容器包装リサイクル法というものができて、ペットボトルを回収するのは自治体で、それをリサイクル業者がリサイクルし、それを合繊メーカーが買う。そういう流れなのですが、一般の消費者は何のためにペットボトルをリサイクルしているか分からないわけです。

そこでペットボトルを10本集めたら服が1枚できますよと、集める仕組みを考えたり、啓発活動をしていたのが最初ですね。

斎藤:最初はペットボトルのリサイクルから始めたわけですね。

実は繊維はほとんどリサイクルされていない

岩元:そもそも繊維商社ですから、使い古した服をリサイクルしたいなとなるわけです。

しかし実際は国内もそうですけど、アメリカもヨーロッパもほとんどリサイクルされていない。日本では85%が燃やされていて、残りの15%はだいたい中古衣料です。ときどき車の内装材とか、緩衝材に使われていますけれども、ほんのわずかです。繊維の年間排出量って約200万トンもあるんです。衣類で100万トン、カーテンやカーペットで100万トンある。

この200万トンってものすごくて、家電リサイクル法の4品目、冷蔵庫、テレビ、クーラー、洗濯機の合計が65万トンなんですよ。だからその3倍もあるのに、実はリサイクルをされていないと。

斎藤:家電の3倍の量ですか……。繊維は盲点だったわけですね。

岩元:先の容器包装リサイクル法の後に、建設リサイクル法とか、家電リサイクル法ができて、その次に繊維リサイクル法も検討されていました。しかし、その先がないということでポシャったんですね。

そこで、このままでは商社やメーカーにいても広がらないなと、独立するしかないかなと思い始めました。そのときに考えていたのが、繊維だけではダメで、もっとリサイクルできるものの範囲を横に広げていかなければいけない。そのための技術が必要だと考えていました。

斎藤:その技術自体はどういうところから生まれたんですか。

技術とは運命的に出合いました

岩元:これは偶然というか運命的なものなんですけれども、繊維業界では約半分が綿、あと半分はポリエステルなんですね。綿のリサイクルができるんじゃないかなと、これは単なる勘だったんです。

そんなときに、専務の高尾正樹と出会いました。当時、彼は東京大学の大学院生で偶然そういった研究をしていた。それで相談してみたんです。通常エタノールはトウモロコシやサトウキビから作りますが、これは食物繊維です。糖なんですけれども、世界中の99.9%のものはそれでできている。ただ、これはアメリカの政策なのかもしれませんが、それらを燃料にすることによって穀物の値段が3倍ぐらいに跳ね上がった。それで農家が潤ったんですね。

そんなときに、専務の高尾正樹と出会いました。当時、彼は東京大学の大学院生で偶然そういった研究をしていた。それで相談してみたんです。通常エタノールはトウモロコシやサトウキビから作りますが、これは食物繊維です。糖なんですけれども、世界中の99.9%のものはそれでできている。ただ、これはアメリカの政策なのかもしれませんが、それらを燃料にすることによって穀物の値段が3倍ぐらいに跳ね上がった。それで農家が潤ったんですね。

斎藤:確かに冷静に考えれば、わざわざ食物を燃料に変えるのはどうかという意見もありそうですね。

岩元:まさにそうです。食べられない人々がいる中で、ブーイングが出てきた。そこで、10年くらい前から食べ物以外でエタノールを作ろうという第2世代の動きが始まりました。世の中の流れとして木材とか稲わらなどが試されました。

うちは繊維でスタートしたので、これが良かったんですね。競合はほとんどゼロで、エタノールはセルロースがたくさん含まれていれば作ることができるのですが、木などにはセルロースは3分の1ぐらいしか入っていない。それを取り出すにはコストが掛かって大変なんですけれど、実は綿はほぼ100%、だいたい96%がセルロースなんです。

斎藤:それって、これまで誰も知らなかったことなのですか?

岩元:そうみたいです。誰も知らなかった。さらにラッキーなことは、Tシャツでスタートしたことです。これまで綿花から糖に変換できないかという研究はされていたんだけれども、できていなかった。糖に変換しないんですね。糖化技術と言うんですけれども綿花ではできない。ところがTシャツは糖化できるんです、ある酵素を使えば。これが最大のポイントでした。カネのないベンチャーだからこそ得られたチャンスでした。予算がないからまず身近な自分が着ている服とか、その辺のものから始めたわけです。

エタノール量産でもタオル工場をリサイクル

斎藤:酵素自体は自分たちで見つけたものなんですか。

岩元:酵素も何万種類とありますので、最適な条件を見つけ出していくわけです。ただ酵素って高いもので、1リットルのエタノールを作るのに1万円とか、2万円も掛かるんです。そんなの全然、採算が合わないじゃないですか。

それで酵素を使わない研究をするわけですが、また繊維の知識が生かされたんですね。これが良かった。技術的なところは企業秘密で言えないんだけれども、これが良かったんですね。

斎藤:工場や施設はどうしたのですか?

岩元:これもラッキーなことに、元タオル工場でやっているんです。もしうちが自前でこのプラントを建てたら15億円ぐらい掛かります。けれども、繊維産業が衰退して海外に行きましたので、使われてないプラントを使わせてもらった。これで投資が1000万円ぐらいで済みましたと。

岩元:これもラッキーなことに、元タオル工場でやっているんです。もしうちが自前でこのプラントを建てたら15億円ぐらい掛かります。けれども、繊維産業が衰退して海外に行きましたので、使われてないプラントを使わせてもらった。これで投資が1000万円ぐらいで済みましたと。

実はタオルを染める工程と、エタノールを量産する工程がほぼ同じだったんです。もうまさに神様のいたずらというしかないですよね。

斎藤:それで工場の場所が今治なんですね

岩元:そうです。もともとあったものを利用させてもらってこれでコストダウンもできたし、今治では雇用が生まれた。操作も簡単で、服を何も分別しないでただ入れて、スタートボタンを押すだけです。最後にイースト菌を加えたらエタノールができる、甘い、甘い糖に変化していくんです。

それでエタノールができて、金、銀、銅、レアメタルもリサイクルできる自社工場を造ったんですね。これも中古のプラントを買ってきて、改良、改良を重ねてようやく3年間をかけて完成しました。他社にはないベストの方法を見つけて、量産プラントを造りました。今ではこのプラントだけでも国内のシェアの60%を持っています。

斎藤:国内シェア60%ってすごいですね。

お金がないから知恵で勝負した

岩元:お金がないから知恵で勝負するしかないじゃないですか。それでこういった技術をどんどん開発してきたと。それと並行して、仕組みづくりをやっていくと。うちは今社員が20人ぐらいいますけど、3年前ぐらいまでは10人、その前はほとんど3~4人でやってきたんです。それで何百社と回って提携を進めてきた。

斎藤:岩元さんの事業へのモチベーションはどこから生まれてきたんですか。

岩元:サラリーマンは20年間やりましたし、企画を考えたりするのはもともと嫌いじゃないんですよ。全然ダメな課を任されて、3億円ぐらいの売上高を3年で15億円ぐらいに立て直したこともあります。そろそろ自分でやってみようかなと思ったわけです。

日経トップリーダー/藤野太一

※掲載している情報は、記事執筆時点(2015年12月)のものです