新型コロナウイルスは製造業に大きな影響を及ぼしています。経済産業省、厚生労働省、文部科学省の3省が共同で作成した「2020年版ものづくり白書」では、新型コロナウイルス感染症の拡大によって国を越えた移動や物流に制限がかかったため「多くの製造業がグローバルサプライチェーンを寸断されるリスクに直面している」と指摘されています。

しかし、製造業がこれからの競争を勝ち抜き、生き残っていくには、こうしたリスクを乗り越えていかなければなりません。国際情勢や事業環境、各国の政策の変化が予測しづらい今日に求められるのは、自社の業務やビジネスを変化に追随させられる「企業変革力(ダイナミック・ケイパビリティ)」です。そしてその変革力を強化するのに役立つのがデジタル技術です。

とはいえ、企業にとってこのような高度な技術をすぐに取り入れることは簡単ではありません。上述のものづくり白書でも、製造工程と設計開発のどちらの領域においても、デジタル化・データ活用が十分に進んでいないとしています。

「言葉の定義が曖昧であり、かつベンダーの宣伝に乱用されているため、”DX”という言葉そのものが製造業の現場で冷ややかに捉えられています」と指摘するのは、法政大学デザイン工学部教授で、一般社団法人インダストリアル・バリューチェーン・イニシアティブ(IVI)の理事長を務める西岡靖之氏です。IVIは、ものづくりとICTを融合した業務改革について企業の枠を超えて取り組む企業のためのフォーラムです。

「DXという言葉が過度に喧伝される状況で、ICTベンダーやコンサルタントの主張は企業にとって他人事のように捉えられ、地に足の着いた取り組みができていない企業も多く見られます」と西岡氏は語ります。

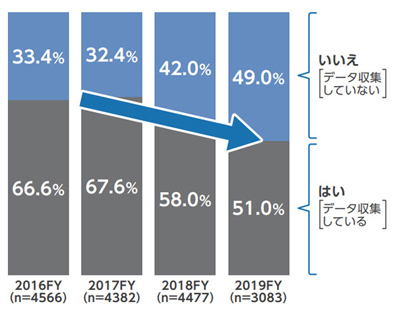

三菱 UFJリサーチ&コンサルティングの調査によると、製造工程のデータ収集に取り組んでいる企業の割合は、2016年に66.6%でしたが、2019年には51.0%に低下しました。また、データ利活用に取り組んでいる企業の割合についても同様の傾向が見られます。同調査によると、「個別工程の機械の稼働状態について『見える化』を行い、改善に取り組んでいるか」「販売後の製品の動向や顧客の声を設計開発や生産改善に活用しているか」のいずれの項目においても横ばい、ないし低下の傾向が見られました。

データ利活用の課題も含めて、デジタル化全般における中小製造業の取り組みは遅れています。機械化が始まった「第一次産業革命」、大量生産が実現した「第二次産業革命」、情報通信技術による自動化が進んだ「第三次産業革命」に続き、現在ではAI、ロボット、ビッグデータなどの最新技術を活用してサプライチェーンの高度な改革に取り組む「第四次産業革命」の動きが世界的に活発化しています。グローバルに展開する大企業はこうした改革に投資できる一方で、大規模な投資に踏み切れない国内の中小規模の製造業は、過去と比較して大きく変わっていないのではと懸念されています。

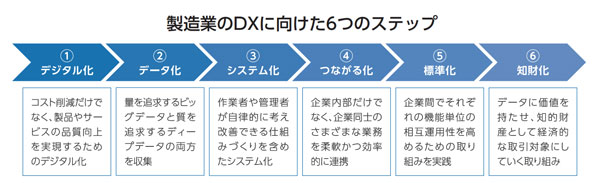

製造業の DX への遅れが懸念される現状を踏まえた、DXの流れにキャッチアップしていくための段階的な取り組みが、以下の6つのステップです。

ステップ1は「デジタル化」です。ポイントは、従来のような自動化、省力化、省人化といったコスト削減に関わるデジタル化だけでなく、スピード、正確性、確実性といった製品やサービスの品質を向上させるためのデジタル化への取り組みです。

ステップ2は「データ化」です。日本の生産現場では、数十年以上も前から統計的品質管理の手段としてデータを扱い、ものづくりを行ってきました。しかし、単なるデータ活用ではなく、今後は量を追求するビッグデータと質を追求するディープデータの両方のアプローチが必要となります。

ステップ3は「システム化」です。これは単にICTシステムや生産システムを導入するという意味ではありません。システムだけでなく現場の製造ラインを包含し、作業者や管理者が自律的に考え改善できる仕組みづくりまでをさします。構成員が共通の目的を定めて共有し、その目的を無理なく無駄なく実現することが必要です。

ここまでのステップについて、企業によってはすでに重要性を理解している場合も多いでしょう。今後より一層注視したいのは、その後のステップです。

ステップ4は「つながる化」です。企業の内部だけでなく、複数の企業でさまざまな業務を柔軟かつ効率的に連携した状態にしていきます。

ステップ5は「標準化」です。ステップ4のつながる化を実現するには、企業間で相互運用性を高めるための取り組みが必要になります。これは従来行われていた、社内での業務手順共通化・標準化と似ていますが、目的が異なります。社内での共通化・標準化は、無駄を省いて効率化し、コスト削減の実現を目的としていましたが、企業間での相互運用性を高める取り組みは、それぞれの企業が製造する製品や提供するサービスのマーケット拡大を目的としています。

ステップ6は「知財化」です。データに価値を持たせ、経済的な取引対象となる知的財産にしていきます。例えば、製造現場でさまざまな機器やセンサーをインターネットに接続するIoT(モノのインターネット)の取り組みでは、設備のデータを稼働監視や故障予知などさまざまな分野で活用しています。こうしたデータの蓄積・活用は、新たな業務ノウハウや知見につながり、さらに獲得したノウハウや知見を他社へ提供するビジネスも可能になります。

[caption id="attachment_41872" align="aligncenter" width="600"]

図2:製造業のDX実現に当たっては段階的な取り組みも重要(出典:西岡靖之「ものづくり中小企業を中核としたデジタル・トランスフォーメーションの実現方法」、『日立総研 Vol.14-1 2019年5月発行)』p24-29、日立総合計画研究所)[/caption]

中小企業が変革するための「つながる」ビジネスモデル

日本に存在する企業のうち、大半を占めているのは大企業ではなく中小企業です。これは製造業においても同様です。だからこそ製造業の DXを推進するには、豊富な資本や人的リソースを持つ大企業・中堅企業ではなく、中小企業にも実行できるようなアプローチを考える必要があります。そのアプローチが、ステップ4の「つながる化」です。

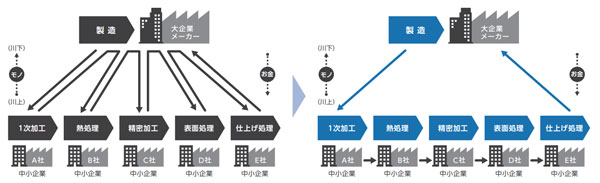

最終製品を製造するメーカーが、部品加工のプロセスを複数の加工業者に依頼するケースはよく見られます。しかしこれでは、工程ごとにメーカーと加工業者との間で発注と納品が発生し、モノの流れが非効率になります。この、いわゆる「ノコギリ発注」と呼ばれる非効率を解消する方法の1つが、上流の複数企業間で連携し、工程をシームレスにつなげるアプローチです(図3)。

中小企業が相互に連携し、企業間で情報を共有しながら、抜け漏れがないようしっかりと機能する管理体制を構築できれば、業務効率面で大きな効果が期待できます。

もっとも、このアプローチを実現するためには、業務の手順や情報の形式を連携する各社で統一する必要があります。「標準化によって他社と業務を合わせるためには、自社が強みとする業務の独自性を排除しなければならないのか」と思う方もいるかもしれませんが、必ずしもその必要はありません。「自社の業務の中から、何が自社固有の差別化領域でクローズにする情報なのかを見極め、差別化領域でないものに関しては積極的に情報をオープンにします。そうやって同業者と知見やノウハウを共有する方が、得られるメリットは大きいのです」(西岡氏)。

[caption id="attachment_41873" align="aligncenter" width="600"]

図3:工程ごとに分断したこれまでのモノの流れと、それに対する新しい解決策[/caption]

小規模な町工場がつながり、改革が進んだ事例

製造業の DXといえば、最新技術を活用した高度な「自動化」「効率化」をイメージする方も少なくないでしょう。しかし、すべての企業がそうした改革のために十分に投資できるわけではありません。その中で、企業同士が「つながる」というアプローチは、変革を行いやすくする手段の1つでもあります。

この中小企業の連携の観点から事業の幅を広げた事例としては、「東京町工場ものづくりのワ」が挙げられます。

東京町工場ものづくりのワは、東京都足立区と江戸川区の板金業3社によって2013年に設立されたプロジェクトです。

この3社は同業種ながら異分野のノウハウを持ち寄って1つの組織のように機能し、協働でものづくりを行っています。これによって、医療系の研究に用いられる機材や装置、アート作品、福祉分野の器具の試作、農業系・海洋系で用いられる研究用装置などをはじめ、1社だけでは対応が難しかった幅広いジャンルの金属加工の案件を受け付けられるようになりました。

また同プロジェクトの効果として、共同で利用する生産管理システムの導入と、それによる業務の円滑な連携、IoTを用いた熟練者の溶接の可視化など、これまで各社だけでは取り組みづらかったデジタル改革が可能になりました。

複数企業が共同する別の例としては、京都府下の企業50数社が集結し2001年に設立された「京都試作ネット」が挙げられます。電気・基盤・配線・組立、樹脂加工、プレス・板金など多様な分野での製品の試作依頼をWebから申し込めるプラットフォームを構築し、50数社の参画企業は自社独自のシステムを構築せずに案件受注のルートを確立。新しいビジネスチャンスを創出する機会を獲得しています。

こうした企業間連携を推進する上では、「ゆるやかな標準」がこれからより一層必要とされます。標準というと、例えば通信やITの分野で存在する国際標準仕様などを思い浮かべるかもしれません。確かにこれらの分野では、標準仕様に従って機器やソフトウエアが開発されており、多様な製品の連携や通信の互換性を維持しています。

それに対して「ゆるやかな標準」は、厳格な標準仕様をあえて設けません。場合によっては一部の企業間だけに存在するローカルな標準を許容したり、一度定めた標準をアップデートしたりすることも許容します。製造業としては、自社独自の技術やノウハウといった競争領域と、他社とつながるための協調領域を切り分けた上で、共通部分を相互に連携していくことになります。「今後は、自社が持っているノウハウや知見のうち、どこを公開してどこを隠すかを戦略的に実施していく、いわゆる『オープン&クローズ戦略』が重要となります」(西岡氏)。

「コネクテッド」「コンビニ」「シェアリング」など、新しい形態の工場も

「つながる工場」では、IoTによるデータの自動収集と企業間のデータの自動連携が進み、人による作業は省力化され、より一層の業務効率化ひいては業務改革が進むでしょう。西岡氏は、企業がコアコンピタンス(核心となる競争力)を維持したまま、バリューチェーン上で他社とつながり、情報のやりとりが自動連携される「コネクテッド工場」へと発展していくと予想しています。

このほかに今後は「コンビニ工場(どこでも工場)」「シェアリング工場(だれでも工場)」といった形態も生まれてくると西岡氏は予想しています。

製造プロセスの標準化が一層進んで、製品が交換可能な部品で構成される(=モジュール化される)ことで製造の柔軟性がさらに高まった場合、特定の工場ではなく、物流業界の宅配拠点のように各地に点在した消費者に近い場所で最終組み立てが行われ、製品が提供されるようになるでしょう。これが「コンビニ工場」の考え方です。

後者の「シェアリング工場」は、製品を生産するために必要な設備や装置を、複数のメーカーが必要な期間だけ共同で利用できるタイプの工場です。メーカー側は製品を生産するために資産を所有せず、「シェアリング工場」を利用すれば、製品の販売量に応じて生産能力の規模を自在にスケールアップ・スケールダウンできるようになります。もちろん、これが実現されるには、標準化やモジュール化が進んでいて、かつ工場については汎用的な機能の提供が必要になります。

もちろん「コンビニ工場」や「シェアリング工場」はあくまで一例であり、自社が今後どのように変革するかは企業次第です。

実際にDXを推進するのに必要なアクションは、西岡氏によると以下の2つです。まず、現在自社が行っている業務やプロセスを整理し、体系化すること。それらを言語化できずに他人に的確に説明できなければ、業務全体の見直しも標準化もできず、DXにはつながらないでしょう。もう1つは、経営層はもちろん、工場従事者、設計者、営業担当者を含めて全社でICT技術の新たな可能性を理解することです。「まずは自社でできることを始めて、分からないときには外部の知見を取り入れましょう。こうして人や企業のつながりをつくれば、製造業DXの実現が近づくはずです」(西岡氏)。

西岡 靖之(にしおか やすゆき)

西岡 靖之(にしおか やすゆき)

法政大学 デザイン工学部 教授

東京大学大学院 工学系研究科先端学際工学専攻博士(工学)。東京理科大学助手、法政大学専任講師、法政大学助教授を経て2007年より現職。2013年より1年間マサチューセッツ工科大学客員研究員。2014年に日本機械学会生産システム部門長として日本的な第四次産業革命(インダストリー4.0)のあり方を議論する研究会を組織し、2015 年にインダストリアル・バリューチェーン・イニシアティブを設立し、理事長を務める。

©2021 NTTCom Onlie Marketing Solutions Corporation