ビジネスWi-Fiで会社改造(第44回)

ビジネスWi-Fiで“学び”が進化する

公開日:2022.03.14

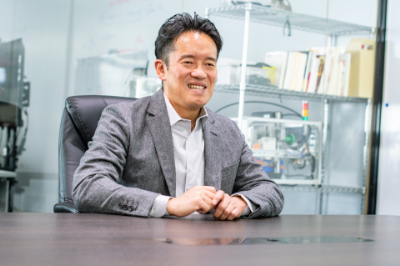

自動車部品製造を行う旭鉄工は、独自のIoTを開発し、その仕組みを外販しています。なぜ同社はIoTを推進できたのでしょうか? 同社代表取締役社長 木村哲也氏に聞きました。

<目次>

・従業員は減っても好業績のワケ

・はじまりは簡易な自作IoTシステムだった

・残業や休日出勤を減らし、年間4億円の労務費カットに成功

・チャレンジしやすい風土を作るために、絶対に〇〇してはいけない

・IoTはあくまでも手段にすぎない

あらゆるモノをインターネットに接続するテクノロジー「IoT(Internet of Things)」を、すでにビジネスに取り入れている企業は多いかもしれません。今回紹介する、愛知県碧南市の自動車部品メーカー「旭鉄工株式会社」も、IoTを導入した企業の1つです。

同社のIoT導入を推進したのが、代表取締役社長を務める木村哲也氏です。木村氏はトヨタ自動車に21年間勤務し、トヨタ生産方式に基づく、いわゆる「カイゼン」活動に従事したのち、2013年から旭鉄工に転籍しました。以降、同社の売り上げは150億円で安定的に推移しています。

「当社でも現場の業務改善は喫緊の課題でした。人気のある大手に比べて、地方の部品メーカーである当社は人材確保も簡単ではありません。2013年頃に480人近くいた従業員は、今では420人程度まで減少しています。それでも業績がほとんど変わらなかったのは、従業員が残業で頑張ったわけではなく、生産性向上を実現できたからです。むしろ残業や外注は当時に比べて圧倒的に減少しています」(木村氏)

しかし旭鉄工は、IoTはおろか、もともとITの活用が進んでいた会社ではありませんでした。その中でなぜ同社はIoTを導入し、成果を収めることができたのでしょうか。

旭鉄工株式会社

代表取締役社長

木村 哲也氏

旭鉄工がIoT活用に取り組むきっかけとなった背景には、2013年に導入された「生産管理板」の存在があります。生産管理板とは、1時間単位でラインの生産予定数と実績数、停止原因などを記入して管理するための表示板です。生産管理板を活用することで、たとえ進捗に遅れが発生しても、そのことにいち早く気付けるというものです。

「トヨタ自動車のサプライヤーである当社では、同社の指導を受けて生産管理板を導入することになったのですが、うまく活用できていませんでした。なぜなら、当時の現場は1人で複数ラインを管理しているような状況であり、全ての実績を生産管理板に手書きで正確に記入するのは不可能だったからです」(木村氏)

そこで木村氏は、設備にセンサーを取り付けて、生産実績数を自動で測定・記録する仕組みを考案。ベンダーが提供するIoT製品を導入せず、手作りでシステムを構築することを決断します。

「ベンダーに力を借りなかった理由は、当時はIoT製品の種類がそこまで多くなかったからです。当社の古い設備でも、大がかりな投資をすることなく、取得したいデータだけをピンポイントで得られるような既製品が存在しなかったため、それなら自分たちで作ってみようという流れになりました」(木村氏)

でき上がったものは、工場の生産ラインにわずか数百円程度の磁気センサーや光センサーを取り付け、データを収集してクラウドに送信し、時間当たりの製造数量、ラインの停止時間・時刻、サイクルタイム(製品1個を作る時間)を、簡素なテキストデータで表示するというものでした。簡易な仕組みながらも、以前は手書きでしか得られなかったデータが自動で計測・表示できるようになりました。

「この自作のIoTで得られたデータを用いて、どうすれば時間当たりの出来高を高められるか、いかに設備の停止時間を最小化できるかなど、ミーティングを重ねていきました」(木村氏)

\ かんたん入力で登録完了 /

木村 哲也(きむら てつや)

東京大学大学院工学系修士修了後、トヨタ自動車に21年勤務し、2013 年に旭鉄工に転籍。トヨタの生産調査部での経験を生かして生産性・組織や仕事の進め方など経営全般を大きく改革。これまで数百回の講演、100社以上の指導を行ってきた。著書に「Small Factory 4.0」がある。

【T】

ニューノーマル処方箋